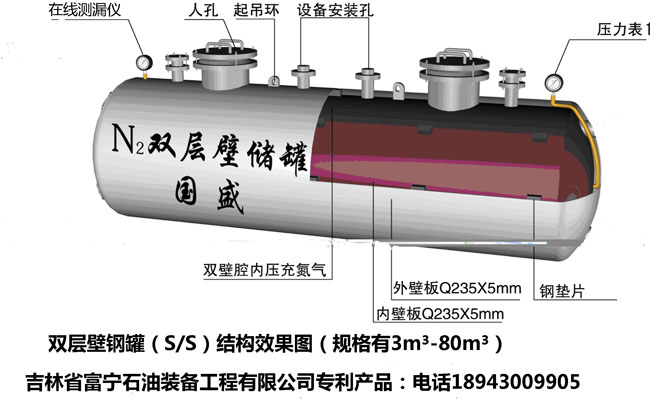

双层壁钢罐图效果图

发布时间:2019/01/15

富宁公司生产双层壁钢罐(S/S)优于玻璃钢双层壁罐 某些发达国家禁止使用玻璃钢双层罐的原因

综下所述,用户在选双层壁罐之时,建议认真阅读和考虑下面问题的解决办法。下述例举的每一条,虽然不会立刻显现,但迟早都是用户的损失。然而,对双层壁钢罐而言,这些问题都不复存在。这也是英国、欧盟为什么淘汰环氧双层罐(玻璃钢双层罐)的理由。

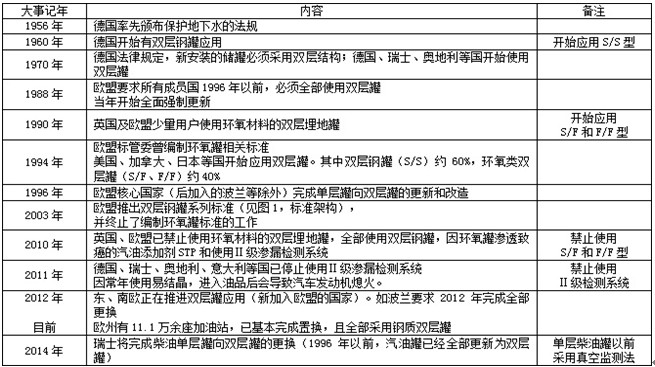

1960年代至今,欧盟已经应用双层罐50余年。是世界上用双层罐防止储液渗漏污染土壤和地下水,应用最早、研究最全面、标准最完备的国家和地区。2003年,欧盟发布经过整合的EN12285(双层钢罐)、EN13160(渗漏检测器)等标准,广为英、美、加、中等国引用。

1990年代中期,美国、加拿大、日本等国开始应用双层罐,历史不足20年。2004年,美国引用欧盟标准EN13160,采用其安全和环保分级的Ⅴ级分类法。但至今,美国的储液标准并没有形成完整的架构和体系。

2004年,中石化率先在国内试用了由我公司提供的双层钢罐,应用于加油站。国家安监总局采用欧盟相关标准发布了我国标准,住建部、环保部即将颁布与欧盟配套的标准(见图1中红色字标注的部分)。为在我国推行双层罐储液,做好了法律、法规准备。

目前,国内有所谓"专家"指出双层罐的发展路径:

单层罐——双层钢罐——内钢、外环氧双层罐——内、外环氧双层罐。并前瞻:"S/F外层环氧罐抗土壤和化学腐蚀方面远远优于钢制油罐,F/F环氧内罐、外罐抗腐蚀方面都优于钢罐,因此,这种罐可能会成为今后各国在加油站地下油罐的主推产品"

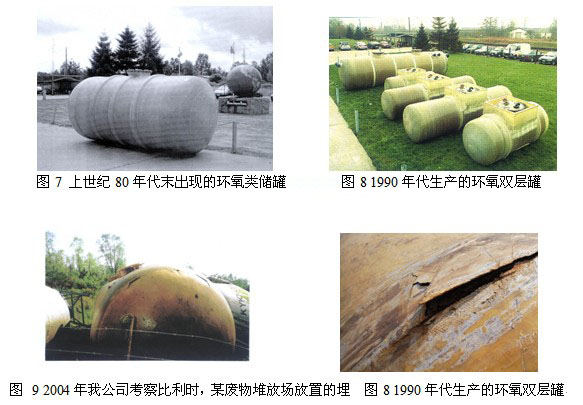

地S/F双层罐,其环氧外套已经多处出现腐蚀破损。据介绍,因地下环境不同,有使用后第6年就渗漏的环氧罐。

环氧树脂(玻璃钢)F/F、S/F双层罐易损原因分析:

内部因素:

⑴渗透破坏玻璃钢(EP环氧树脂、UP不饱和聚酯树脂)是由树脂胶液与补强玻璃纤维组成。树脂胶液中含有溶剂、固化剂和辅助材料,在施工中挥发,使玻璃钢出现针孔、气泡、微裂纹的缺陷,抗渗能力变坏。另外,环氧树脂材料有0。3%的含水率,其自身为液体的微对流提供了条件。对埋地储罐而言,加快了腐蚀速度。参见图9、图10。

F/F的储罐会使汽油中所含的STP添加剂(水中300年不降解的致癌物)渗透到双层间隙,继而渗出外罐;S/F的储罐也会在内罐损坏渗漏后,与F/F罐一样,使STP添加剂继续渗漏出外罐,污染土壤和地下水。选用环氧罐难以适应环保要求,这是英国、欧盟禁止使用环氧类双层罐的原因。

近年油品价格不断攀高,汽油生产企业为节约成本,会在油品里添加多样的汽油替代产品,如乙醇、甲醇、生物汽、柴油等,都会增加不可预见的渗透导致环境风险因素。例如,含乙醇的汽油作用于PVC、PUR类的衬里材料,其渗透率可达3%以上,而纯净的汽油却较少渗透。

另外,制造过程中的不稳定因素,也会导致渗透破坏,如:

a、生产过程中产生气泡。环氧树脂是一种高粘度胶,制罐中,黏度和成型难易程度是反比关系。黏度越高,成型、干燥越快,但流动性越差,气泡越多;如果要取得较少的气泡效果,就要降低黏度,但干燥慢,易流挂、难于成型,生产效率低。冬、夏季气温、湿度变化,也是影响质量的主因。

b、工艺影响质量。较复杂的部位还靠手工操作。例如封头与罐体的连接、人孔与罐体的连接等。手工操作的部位与机械操作的部位在涂胶、补强材料张紧度等方面存在一致性、稳定性等较大差异,影响产品强度和寿命。

c、环氧储罐受树脂、固化剂生产批次、原料产地、纯度、生产厂商等不同因素影响,质量多有差异。常常影响产品质量。

⑵监测手段落后1988年,英国、欧盟各国只允许使用Ⅰ级(真空或压力)、Ⅱ级的监测方法。环氧类双层罐,无论是S/F、或F/F结构,由于其环氧外罐(套)较薄,不能长久抵抗Ⅰ级渗漏检测系统的气压或真空压力,所以,普遍采用液体静压法,即使用液体介质的渗漏检测系统的Ⅱ级监测方法。

Ⅱ级监测的液体介质主要成分乙二醇,时间过久后,经过蒸发,会产生结晶。带有结晶的检测液进入油

品加入汽车后,有可能导致汽车停驶。比如,会影响到警车、救护车、消防车,甚至作战车辆,造成无可挽回的损失。

2011年,英国、欧盟经过多年应用双层罐的实践检验,由于发现和无法解决监测介质结晶问题。现在,只允许采用Ⅰ级监测方法。这是欧盟禁止使用环氧类双层罐的另一主要原因。

⑶应力破坏玻璃钢树脂固化时会引起体积收缩,产生热应力、聚合应力。应用时,由于受到温度和外力(罐内反复进油、发油)影响,罐体形变会产生应力变化,使玻璃钢表层开裂,腐蚀介质渗入到内部,逐渐扩大。高分子材料一般15年使用寿命,几乎是铁律。原因是高分子聚合物内应力大,分子链易断裂,最终粉化。这一过程中,性能逐渐下降,强度渐渐达不到产品初期的要求。几乎找不到经过15年使用的环氧或塑料制品仍在应用、且性能不变的产品作参考。

⑷腐蚀破坏一旦树脂层产生微孔隙,腐蚀物进入玻璃布层,渗透效果增大。腐蚀促进了渗透,而渗透作用又破坏了纤维与树脂粘合的整体性,使破坏面积很快扩大。

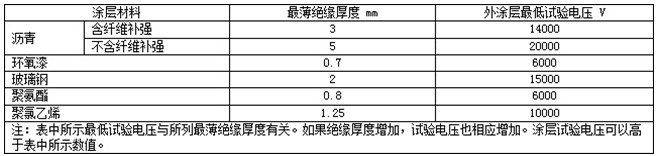

根据环氧罐相关标准要求,外罐(套)厚度达到4mm即合格。这与钢质双层罐外罐必须使用5mm以上的钢材,另外加上0。7mm以上的专用埋地绝缘防腐漆不同,环氧外罐(套)既要承担外套的密封作用,又要抵抗土壤腐蚀(埋地罐标准规定,采用环氧玻璃钢做外涂层防腐,厚度应达到2mm以上,参见《AQ3020》8。5。3罐外的防腐材料见表2。如此算来,4mm厚的外罐(套),减去2mm的防腐层,只剩2mm承担密封和增加强度的作用。防腐、密封、承压兼顾,其寿命必然缩短。

表2《AQ3020》埋地罐外涂层最薄厚度和试验电压

⑸没有增强的防腐蚀措施环氧罐没有耐腐蚀的无机填料树脂封闭,没有抗霉菌腐蚀措施,微小的裂缝不能抵抗植物根茎的侵入,等等,都会加快腐蚀进程。加之南方地下水充沛,埋地罐需承受多种情况的综合腐蚀(植物根系、微生物、霉菌、酸性、碱性等腐蚀),材料自身的针孔、气泡、微裂纹等不致密缺陷,会导致储罐提前损坏。

⑹存在静电危险性环氧树脂是良好的绝缘体。油罐进、出油频繁,分子摩擦,随时产生大量静电,释放静电的途径不可靠或万一失效,将造成巨大安全隐患。

⑺降低了技术要求正在编制的加油站环氧罐石化行业标准,产品出厂试验压力和型式试验压力都被定为0.04MPa,低于我国从欧盟引进的标准"大于0.06MPa"的要求。抗压性、耐久性、机械强度等必将受到影响,且不符合行业标准应等于或高于国家标准的常规。虽然厂商节省了成本,但是,对用户而言,却需承担质量隐忧。

⑻出现渗漏的环氧罐很难修复环氧罐被腐蚀,通常是大面积的(见图10),没有修复价值。如果换用衬里,而衬里基本上只能用于柴油。(衬里欧盟只限于企标,需3年一批准,且盛放乙醇汽油时,其渗透量允许达到3%。一台30m3的储罐,每天允许渗透量达900L——真空泵的排量超过每小时80L,即判定为渗漏,发出报警信号。渗漏检测器内的真空泵将长期运转,极大缩短寿命,几乎无法使用)。

⑼未来适应性差环氧树脂是有机材料,200℃以上就有燃烧危险。一旦加油站随着周边建设增加,

改造为阻隔防爆罐的可能几乎没有,只能换罐。用户未来成本有可能增加。

外部因素:

⑽抗外部腐蚀能力差地下腐蚀环境复杂,环氧材料因含水率、致密性等先天不足,外套受腐蚀后,表面逐渐粉化、脱落,露出补强材料玻璃纤维织物,进而腐蚀逐渐深入,最终穿透环氧外套,导致水汽进入双层间隙。

⑾抗锈蚀能力差对S/F罐而言,检测液中的水分会导致双层间隙生锈,锈渍增厚,最终涨开强度减弱的环氧外套,导致报废。

⑿抗压能力差即使前文⑶所说的应力释放完全后,也因储罐体积大、相对强度低、埋在地下等因素,需承受上部、周边的土壤压力,进、出油承重变化的压力等等,储罐会反复变形。环氧树脂与补强玻璃丝布的延展性不一致,反复变形会导致其间不断出现微小裂缝,最终,裂缝会逐步扩大,连在一起,直至漏气、漏液。

⒀有爆炸、火灾隐患罐体自身不耐燃、不防爆。一旦失火,储罐会一起燃烧(见图11),导致存油散逸,扩大火源和污染范围。

⒁英、欧盟已经禁止使用环氧罐,我国却仍在探索

S/F型国内仍纠结于使用传感器型还是气体或液体监测的型式:

——3年前的设计是"设置穿过内罐的油气测量管,使用传感器;内、外罐间隙0.1mm"。

——目前仍有厂家按照这一思路,增加了砌筑底面坡型收集渗漏油(属于安全环保Ⅲ级以下,不符合环保部推行的Ⅰ级、Ⅱ级检测方法。)

——现在才出现加入2~4mm双层之间的隔离层(国外90年代已采用的方法);

F/F型罐壁刚刚由薄改厚:

——2年前试生产的薄层(8mm/4mm双层环氧罐);

——目前逐步改进的厚层双层环氧罐(内、外罐必须大于9mm)。

上述多种制造方法,目前生产商仍未统一最终方案。这说明制造技术仍停留在探索阶段,把握不足,还谈不上保证用户的使用效果。与国际最新技术相比,差距巨大。

显然,前面所谓专家的预见,是缺乏调研、想当然的说法。

环氧树脂简介:

约1927年环氧树脂在美国基本发明成功,1952年后世界广泛应用。至今,除了品种更加多样之外,并没有本质创新,属成熟技术。其性能、特点、优点、缺陷、衍生品种等,几乎在几十年前就已经被经济、科技发达国家开发尽和掌握。其适用性不可能因用作储罐就"突飞猛进"。就其用作补强材料的玻璃纤维,以现代环保概念看,属非环保产品,施工时,对人的呼吸道危害仅次于石棉。

化工合成树脂的新发展,应是指继酚醛树脂(胶木)、醇酸树脂、硝基树脂、环氧树脂以后,1970年代以来出现的如聚氨酯树脂(现轿车用漆类)、丙烯酸树脂(外墙涂料、轿车用漆等)、聚四氟乙烯树脂、硅氟树脂等等。但只有环氧树脂(EP)和不饱和聚酯树脂(UP)适合浇注成型。

环氧类埋地罐是欧盟已经淘汰的技术。美国目前使用双层环氧、钢罐各半,历史不足20年,其中环氧类埋地储罐,正在重走欧洲淘汰的老路。这与埋地罐寿命周期长,尚不足以发现环氧罐渗漏STP及检测液结晶的危害。欧盟应用双层罐历史50余年,也是近几年才发现问题。环氧罐是"新产品、未来发展方向"的说法,没有事实依据。